产品中心

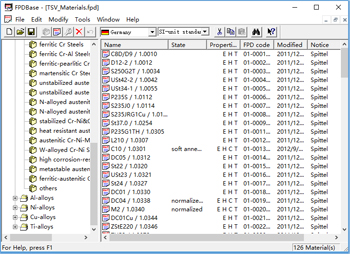

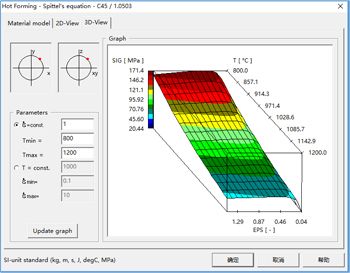

FORGE&THERCAST软件自带材料数据库

包括各种钢、铝合金、钛合金、铜合金和超合金等;提供刚性、弹性和热粘塑性材料模型,适用于

大变形成形分析;允许用户自行建立用户自己的材料数据库,并能与JMATPRO软件进行无缝对接中;

用户自定义子函数允许用户定义自己的材料模型、压力模型、破裂准则和其他函数。

(3)完整的成形设备模型

设备数据库

设备库包括:液压机、机械压力机、空气锤、电液锤、旋压机、径锻机、辗环机等锻压设备;软件

能够设定锻造操作机夹持参数,包括夹持运动方向、运动规律、每次进给速度、进给距离等;软件能模拟

单个、多个操作机的自由锻拔长工艺。

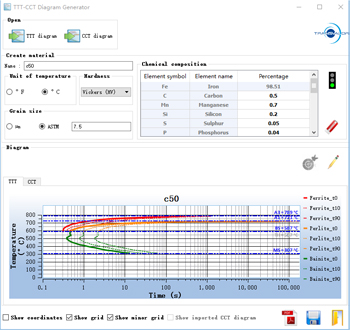

(4)具有常用的金属成形模拟所需的所有参数,包含各类材料的CCT 和TTT 曲线数据,材料库可以进行

自定义材料的扩充,图形化数据显示,数据能够无缝加载到热处理工艺模拟中;软件求解器包括弹性、弹

塑性、热-弹塑性、刚塑性、热-刚粘等本构关系模型,并有齐备的断裂准则,摩擦准则和热交换算法;

TTC曲线显示、定义界面

(5)可以快速精确地预测,金属体积成形的最终形状、尺寸、填充不满、飞边、折叠、空洞、偏析、晶粒流动和微观组织。

(6)能够对工件全工序制造过程(加热→多次锻打→热处理)进行模拟;能够模拟材料流动、温度分布、

锻造流线、应力应变分布、成形缺陷(如折叠、断裂及裂纹扩展)等;

(7)具有热处理及微观组织分析功能,能够模拟材料的组织变化,包括晶粒尺寸变化、动态再结晶、静

态再结晶等;热处理分析时可以计算材料瞬态的硬度、金相组织体积比值、热处理工艺引起的挠度和扭曲变

形、残余应力、含碳量等;

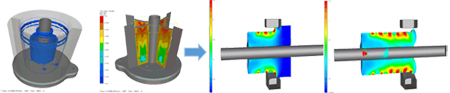

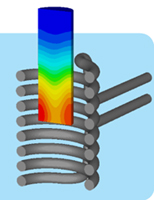

(8)多场耦合分析

具备除温度场、应力场等场的耦合分析外,还能与电磁场等场变量耦合的分析能力,能够模拟电磁感应

淬火等多场耦合工艺,通过对成形过程进行耦合分析,能够精确分析模具所承受的压力、磨损、温度分布等结果。

电磁感应淬火分析

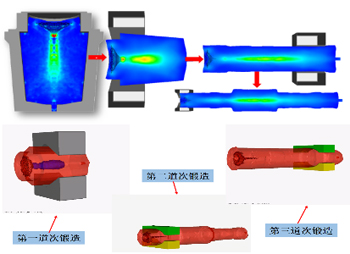

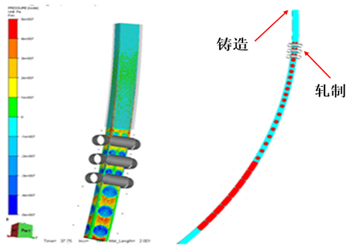

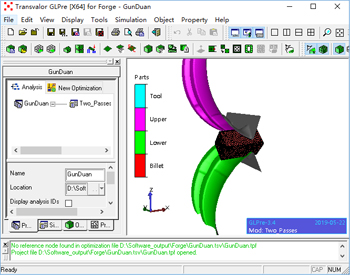

(9)能够模拟多种塑性成形工艺

能够模拟自由锻、模锻、径向锻、辗环、挤压等工艺。计算结果精确。能够模拟的自由锻工序包括:

镦粗、拔长、芯棒拔长、冲孔、扩孔、马架扩孔、弯曲、剁切、压钳把、阶梯轴锻造等工步;能够模拟

的径向锻工艺包括:径锻机锻造工艺、碾环机锻造工艺;能够模拟的模锻成形包括:开式模锻,闭式模锻,

挤压,顶镦。能够模拟冷热轧制、环扎、契横轧、自由锻、模锻、径向锻、辗环、旋压、挤压等工艺。

能够模拟的轧制工艺中的再结晶各项异性等;自由锻工序包括:镦粗、拔长、芯棒拔长、冲孔、扩孔、马

架扩孔、弯曲、剁切、压钳把、阶梯轴锻造等工步等。

自由锻、径向锻、辗环等工艺模拟

(10) 冷、温、热锻的成形和热传导耦合分析。

(11)能够模拟多种热处理工艺,包括加热和冷却过程。加热过程包括火焰加热和电加热,真空加热,感应

加热,气氛保护加热等。冷却过程包括不同介质冷却(空气,水,油,淬火液、保温介质等),不同方法冷

却(回火,表面淬火,预冷淬火,双液淬火,间隙淬火,控时浸淬自回火等),可模拟化学热处理过程(渗碳,

渗氮等);

(12)对不同工艺条件下锻件进行分析,可以获取锻件内部应力应变场的分布,并对裂纹等成形缺陷进行预测,

还可以实现多道次锻打的锻造工序、设备载荷、坯料初始温度、润滑条件、模具运动速度等工艺参数的优化。在

热处理阶段,可实现微观组织相图、晶粒尺寸、晶界及晶向,实现微观组织演变的可视化观测。

(13)提供材料流动、模具充填、成形载荷、模具应力、纤维流向、缺陷形成和模具损伤等分析结果。

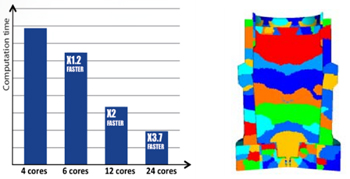

(14)高效并行计算技术

能够将不同区域的单元分配到单独的核中进行计算,可加大大提升数值仿真的速度。

并行运行算核数与计算时间对比

(15)自动优化功能

软件以MAES算法为基础,通过建立参数化CAD模型,可优化产品的坯料尺寸、产品最终性能。

参数化自动优化

(16) 具有计算报告自动生成功能;可分不同时间在不同节点、单元上显示残余应力、各向分应力、切应

力、各向变形、总变形及温度场结果;

(17) 软件与主流的CAD 软件有无缝接口,并允许直接导入UG、Pro/E、Catia、Solidworks 等三维软件生

成的文件;软件支持Windows、Linux等主流操作系统,支持多核并行计算(最高支持64核);

(18) 卓越的自适应各向异性网格划分技术,实现快速网格划分功能。

前处理操作界面

(19) 独特的正向/逆向表面追踪性能,能够准确定位缺陷区域。

(20) Forge软件提供自动流程模板(工艺链顺序,多道次设置文件和操作机)。

更多详细内容,请访问Transvalor公司官方网站:

https://www.transvalor.com/en/cmspages/forge-.32.html

友情链接

友情链接